Главные положительные характеристики лазерной резки

Опишем основные преимущества:

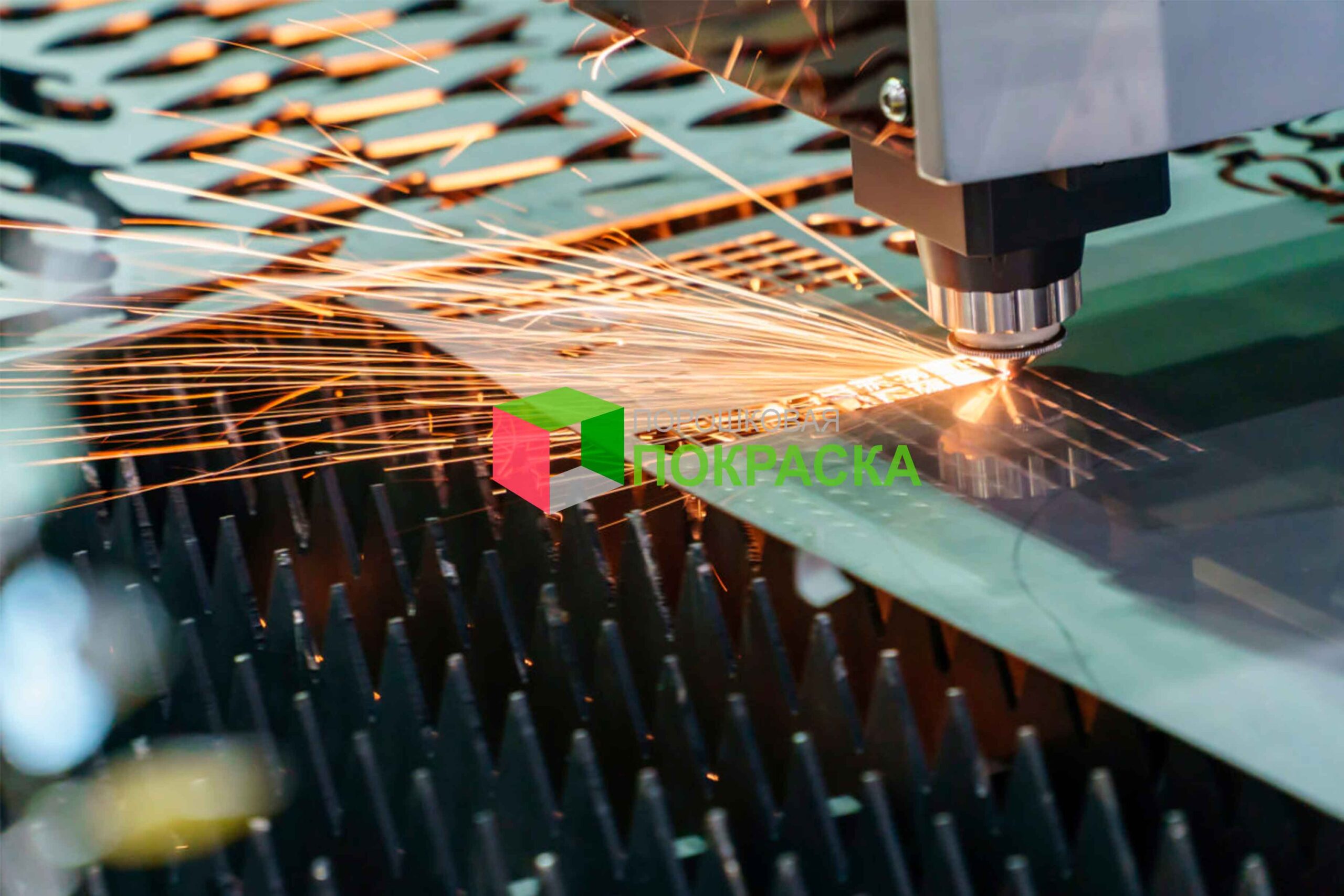

- наличие ровного и тонкого реза при допуске 0,14 миллиметров;

- ширина реза составляет всего 0,2 мм, что позволяет выполнит деликатную резку;

- в результате обработки совершенно не остается окалины на краях предмета;

- во время обработки металл и лазерная головка не контактируют друг с другом. Лист не деформируется, что позволяет с помощью лазера резать самые тонкие листы;

- рез обрабатывается газом, благодаря чему происходит естественное охлаждение материала, и заготовка не нагревается;

- отсутствует термическое расширение;

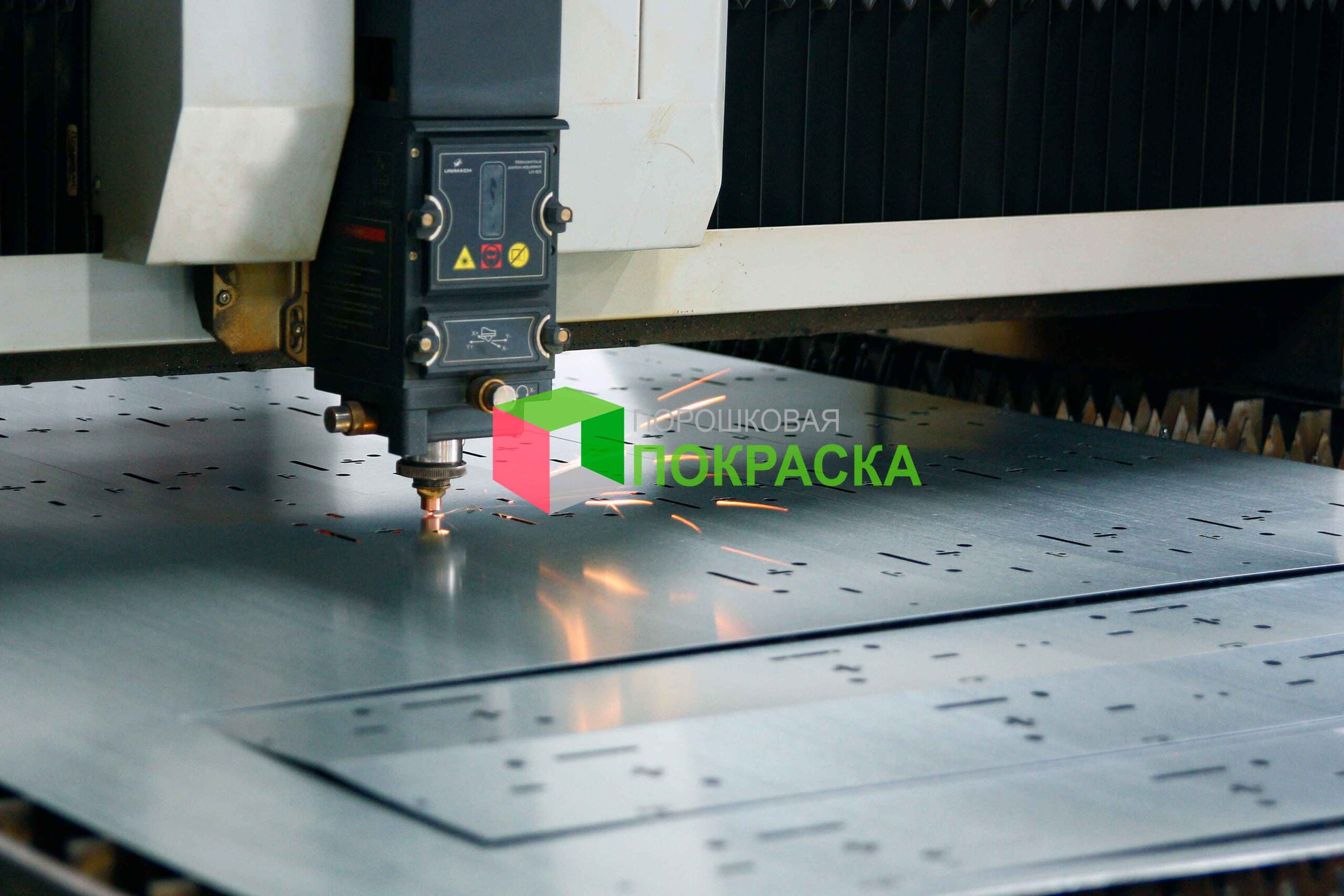

- разметку деталей можно разместить на поверхности листа максимально удобно. Такое расположение выгодно собственнику, потому что при резе не тратится лишний материал. Карты раскроя созданы при помощи специальных программ, а производство работает в автоматическом режиме;

- Отверстия можно пробивать равные толщине металла.

Преимущества лазерной резки при обработке различных типов металла

Перечислим их:

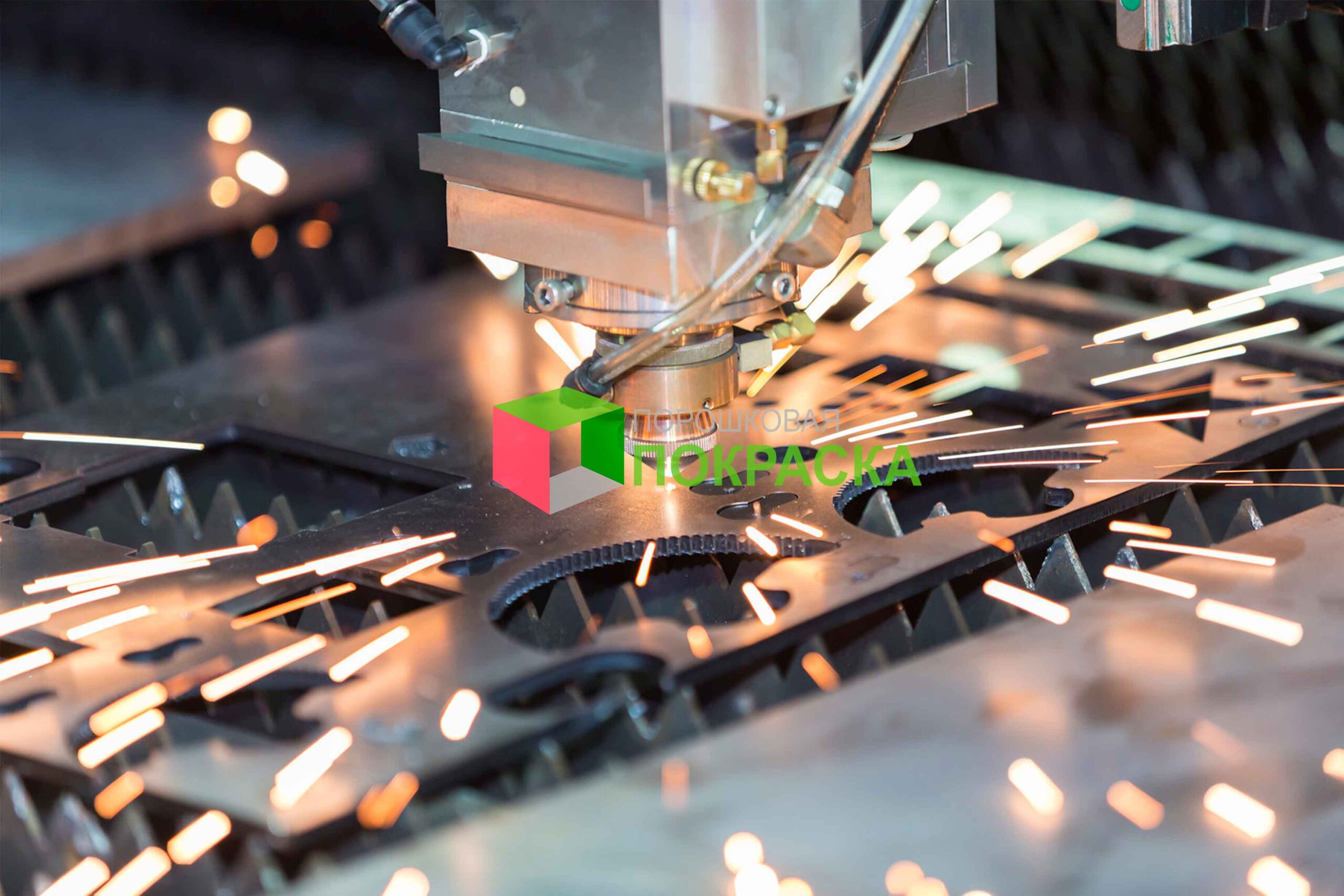

- Сталь 3. Листовой металл представляет в процессе обработки не деформируется. Этому способствует возможность бесконтактной резки и точному направленному лучу.

- Нержавеющая сталь. Представляет твердый металл, который намного эффективнее обрабатывается на лазерном станке по сравнению с механическими способами.

- Алюминий. Весьма мягкий металл, который при обработке механическим способом не сохраняет ровную кромку изделия. В случае с лазерной резкой дефект не возникает.

- Медь является дорогостоящим металлом и процедура резки лазером помогает значительно экономить на самом материале. Медь обладает высокой светоотражаемостью, поэтому резке подвергают, как правило, листы меди небольшой толщины. Это позволяет избежать порчи головки и появлению конусности у кромки. Технологи рекомендуют проводить резку медного листа толщиной до 3 мм методом плазменной резки.

- Латунь. Ее свойства сходны с медью. Толщина листа, который можно подвергать лазерной резке, не должна превышать 3 мм. Обработка латуни происходит быстро, без видимых дефектов и деформаций.

Иные виды металла при обработке на производствах встречаются редко и их мы не будем рассматривать.

Какие существуют ограничения при лазерной резке?

Имеются ограничения толщины листа для реза на лазерном станке. При обработке толстого листа сильно снижаются качественные параметры, кромка становится неровной.

Посмотрим, какие существуют конкретные ограничения по видам металла:

- Черная или оцинкованная сталь толщиной до 20 мм. Если резать более толстые листы, то снижается качество реза, а также энергоэффективность работ. Эти параметры прямым образом влияют на себестоимость продукции.

- Нержавеющая сталь толщиной до 10 мм. С увеличением толщины теряется качество кромки.

- Алюминий толщиной до 8 мм. Это тугоплавкий металл, при обработке листов большей толщины теряется энергоэффективность, повышаются затраты на работы.

- Медь или латунь толщиной до 3 мм. Обладают высокой светоотражаемостью, которая существенно снижает скорость обработки и оказывает негативное влияние на качество реза.

Метод лазерной резки применяется для обработки листов из металла небольшой толщины. Таким образом на лазерном станке создают правильные отверстия под точные соединения.

Для резки более толстых листов металла, чья толщина составляет больше 3 мм, используют плазменный станок.

Оборудование обладает другими техническими характеристиками, благодаря которым отличается высокой скоростью работы.

Качество кромки сравнительно ниже после обработки плазменным станком, чем после станка для лазерной резки.

Какую роль выполняет газ при лазерной резке?

Во время лазерной резки всегда происходит обработка газом:

- газ способствует вытеснению кислорода, тем самым предотвращая образование коррозии на кромке;

- нагрев локализуется на месте реза и не распространяется на всю деталь;

- газ убирает с места реза расплавленные частицы металла.

Разные металлы по-разному реагируют на один и тот же газ. По этой причине в лазерном станке предусмотрено применение нескольких видов газа: кислород, воздух и азот.

Кислород — активный газ. Это значит, что почти все реакции с участием этого газа – экзотермические. В зоне реза кислород увеличивает степень тепла и ускоряет процесс резки. Используется при обработке углеродистых сталей, таких как медь, СТ-3 или чугун.

Азот. Является инертным газом, который не вступает в окислительные реакции, вытесняет иные газы с места реза. В итоге получаемая кромка получается ровной и не требует обработки. Газ используется для резки никеля, хрома, алюминия и нержавейки.

Воздух является весьма дешевым способом обработки, потому что его можно брать из атмосферы при помощи простого компрессора. Отличается высокой скоростью обработки металла и отличным качеством реза.

Комплексное производство

У нас производство полного цикла в условиях одного предприятия:

- производство оборудовано всеми типами резки;

- сборка металлоконструкций любой сложности;

- гибка листового металла длиной заготовки до 2500 миллиметров;

- производство винтовых свай — популярного стройматериала для возведения фундамента частных домов, коммерческих и промышленных объектов;

- порошковая покраска металлических конструкций для эффективной защиты от ржавчины.

Выводы

В итоге что мы узнали о методе лазерная резка:

- быстрый способ обработки листового металла толщиной не более 3 мм;

- бесконтактный метод резки позволяет создает кромку без задиров и деформаций даже на тонком листе. Изделие можно применять сразу после обработки;

- если требуется серийный выпуск деталей, то лазерная резка — идеальный способ сэкономить на материале и времени изготовления;

- можно выполнять пробивку отверстия, равного толщине металла.